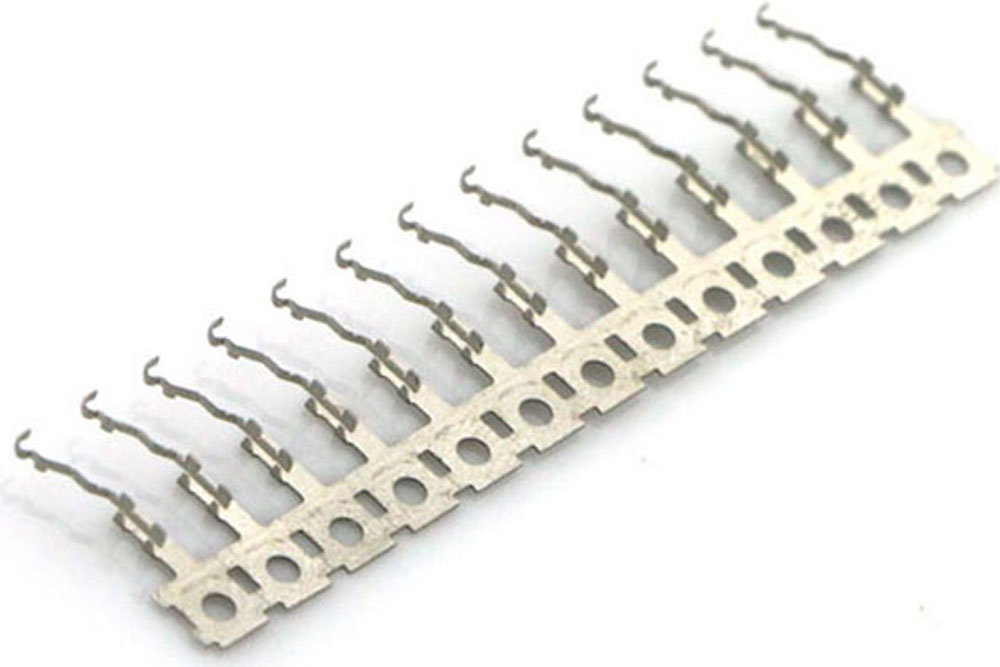

隨著加工業快速發展的趨勢,精密沖壓件制造行業所涉及到的行業范疇極其普遍,在加工業層面受到大力發展及運用。因為精密沖壓件商品品種繁多,加工工藝繁雜,在生產制造中也非常容易出現許多產品質量問題。文中根據對精密沖壓件加工常常產生的產品質量問題開展科學研究與剖析,進而明確提出了一些解決方案。

沖壓件加工出欠佳商品的關鍵緣故有各個方面,如采用原材料層面,模具生產的工藝性能等,都是危害精密沖壓件質量的原因。沖壓件加工全過程中實際操作及其工位器具的夾裝取卸等程序也是會損害精密沖壓件表層的品質,因而在全部精密沖壓件生產流程每一階段必須留意關鍵點,盡量減少中后期商品出現產品質量問題。

一.精密沖壓件產品質量問題產生的原因

(1)卷料問題。1.沖壓模具板才出現不良難題,導致異物脫落。2.卷料含有疤痕情況,板才表層或是里邊有臟東西滲入。3.板才邊料損壞,板才表層有劃痕。4.板才邊沿不規則損壞。 5.邊緣地應力不勻稱產生形變情況。6.板材材料欠佳,薄厚不勻稱。7.卷料反面有臟東西導致起包狀況,以上幾條是沖壓件加工全過程中非常容易出現的質量問題。

(2)厚板經常出現的不良現象:1.毛邊,厚鋼板斷開面位置出現毛邊,在0.2mm以上時,如未妥善處理,會毀壞模具。2.輥子印,送料輥子附著異物,3.拖動印,因為輥子拖動造成,在忽然終止或是加快時產生。4.卷料損壞或是發皺,開卷線的導向輥或是模具上的導向輥間隙小時發生的起皺現象,由于卷料送入不平衡引起。5.凹凸,開卷線有異物混入導致板料表面出現凹凸。

(3)由模具出現難題導致的不良風氣:1.因為拉伸變形量大,拉伸速度快,包邊力過大等緣故造成的位置發皺。2.精密沖壓件成型時,凹凸模圓弧過小,間隙不勻稱等緣故導致的裂開狀況。3.出現劃痕是因為原材料與模具導致精密沖壓件或是模具出現欠佳情況。4廢棄物滲入模具區,生產流程中臺面清除不整潔造成的。5.毛邊關鍵是沖裁間隙過大,或是傷口鈍等狀況都是會產生毛邊。

二.精密沖壓件產品質量問題的解決方案與常見問題

(1)原料查驗,精密沖壓件生產制造前務必對原料開展查驗清理,清理時留意輥子空隙和清理油的品質,清洗油缺少時必須及時添加。(2)拉延模具的定期檢查維護保養,拉延模具必須定期檢查和維護保養,確保生產制造的持續穩定情況。(3)剪切模具的定期檢查維護保養,定期維護磨具刃口狀況,防止產品出現毛邊。 (4)模具工藝技術合理,降低精密沖壓件的凹凸點,明確好落料孔的尺寸,提升沖針與落料的精密度,提升落料孔工藝性能,避免廢棄物卡在落料孔內。(5)要嚴控沖壓模具加油的需求量,(加油量的尺寸能夠依據給料速率分辨)能夠防止因給油過多使廢棄物粘貼在模具上,行成凹凸點。(6)規范工位器具的存放量,能夠設計專業的器材裝在沖壓模具產品。(7)對模具構件按時去磁,如沖針、導軌、滑塊、鑲件等,那樣能夠降低因磁性使廢棄物粘貼在模具內導致精密沖壓件的瑕疵品。

以上內容是在日常生產加工的質量分析和一些解決方案,主要就是說平時查驗,維護保養,及管理方法,要可以不斷開展,這般下來,精密沖壓件商品的出現的產品質量問題會大幅度降低。因為精密沖壓件商品的多樣化和加工工藝的特殊性,出現適當難題是必定的,我們只能在平常生產制造中提升防范,操縱來減少出現率,提高合格率。